在西北矿业亭南煤业的井下巷道,变化正悄悄发生在每一个细节里:物料工具摆放井然有序,管线吊挂横平竖直,设备标识清晰明了。过去那些“差不多”“将就一下”的小问题,如今都有了不可逾越的“红线”。

管理升级并不是贴几张海报、喊几句口号,而要在现场看得见、在流程跑得通、在数据里站得住。亭南煤业把精益管理当作提升治理效能的主线,从标准重塑、机制完善到实践固化,推动管理运行逻辑不断清晰、现场治理体系逐步细化、资源配置效率稳步提升。一套可观察、可量化、可推广的精益治理体系正在成形,为企业提质增效提供了稳定支撑。

(亭南煤业开展精益管理考核)

在推进现场管理精细化过程中,该公司对原有验收方式进行了系统优化,他们下发《现场精益管理考核结算实施方案》,形成11个大类、471项具体条款,覆盖采煤、掘进、辅助、地面等不同场景的全流程标准体系,使现场检查从“粗放式”转向“精准化”。

按照新体系,采煤单位以“中心+外围”方式对标“十条线”管理规范,掘进单位实施“三区递进式”检查模式,辅助单位实行“重点区域+全覆盖”累计验收,地面单位推行动态验收机制。随着标准进一步清晰,现场差异化管理路径更加明确。

制度落地伴随问题整改机制同步推进。截至目前,该公司累计排查现场问题1610项,曝光现场照片2768处,根据考核要求落实追责交易21万元,并通过正向激励兑现市场化收入25万元,形成问题闭环管理,现场标准化水平不断提升。

在亭南煤业的物资仓库和井下材料堆放点,一场“淘宝”行动正在进行。生锈的锚杆、旧皮带、报废的设备零件,这些曾经被视作废品的物件,如今被工人们仔细分拣、登记。

(亭南煤业综机维修中心)

围绕材料管理“降本增效”目标,该公司健全废旧物资回收、复用、共享全过程管理机制,出台《井下废旧物资回收复用管理办法》,明确责任链条和回收范围,打通物资从“回收—修复—复用”的全链路流程。今年以来,共回收废旧物资1312万元,超额完成年度指标,有效减少了采购成本。

与此同时,该公司持续开展“清仓利库”工作,每月对全矿库存开展盘点,重点对采掘单位周转材料、工器具、油脂油漆等物资进行梳理,累计消化库存积压材料145万元,将库存金额稳定控制在1900万元以内。

针对暂未使用的材料,该公司同步推进“线上共享”,将200余万元闲置液压支架配件录入“闲置设备、材料管理APP”,通过共享调剂提升资产利用效率,推动物资管理由静态储存向动态流转转变。

在该公司综采二区班前会上,“找浪费”成了一个新的热门话题。工人们不再只关心干了多少活,也开始琢磨哪些环节是“白费劲”。一场全员参与的“浪费大扫除”席卷矿区,目标直指各种显性和隐性的消耗。

为解决影响效率、增加成本的深层次问题,该公司自二季度起组织开展浪费识别行动,聚焦现场管理、设备使用、材料消耗等多个环节,通过“显性+隐性”双向查找方式,推动全员参与精益改善。

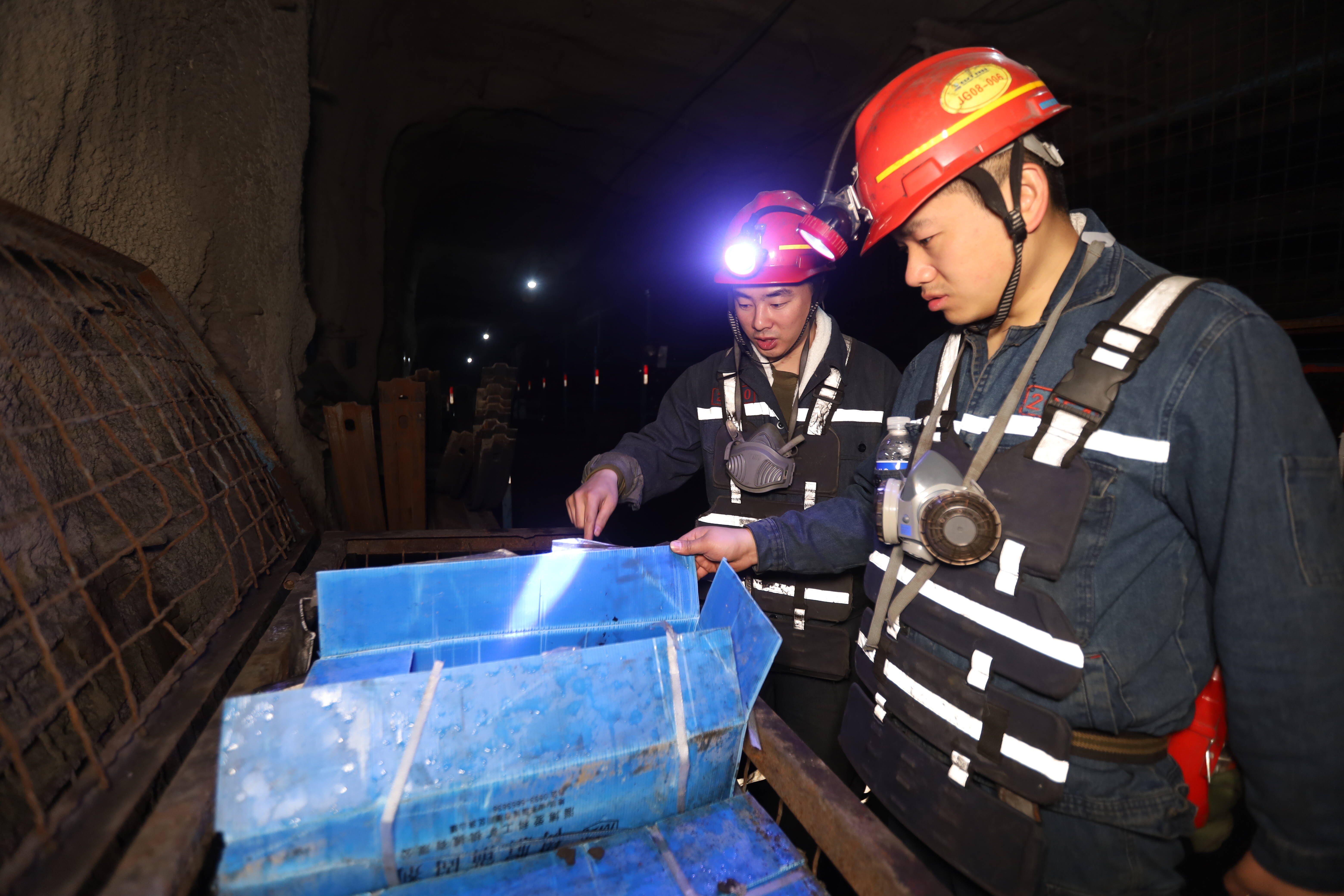

(亭南煤业开展井下材料稽查)

他们在公司层面每月至少开展一次浪费排查,围绕井下大巷废料、闲置材料等开展专项检查,累计发现130项问题,其中58项已完成整改,其余72项持续跟踪直至销号。并要求各基层单位每月上报不少于5条浪费线索,截至目前,共识别浪费源163条,节约费用28万元,推动降本增效由“项目推进”向“日常习惯”转变。

同时,该公司持续推进对标学习,下发《对标提升工程实施方案》,明确5类20项重点内容,组织开展对标活动43次。通过开展对标活动,该公司学习其他单位先进经验,在磁选机滚筒表面焊接“S”型挡水条,有效实现设备运行过程中的自动清洁;结合其他装药工艺,引进两台矿用装药推进装置,将单班装药人员由6人压减至4人,降低劳动强度的同时提升作业效率。

从现场标准重构到物资循环利用,从浪费查找的日常化到对标学习的制度化,亭南煤业把精益管理做成了“看得见的改变”。随着流程持续优化、机制不断完善,该公司更多成熟经验正逐步固化为可推广的标准做法。

(未经授权禁止转载)