应用“综掘机整机搬家+综掘调向开门”工艺,替代传统炮掘开门工艺,节约了掘进投入,提高了掘进效率;在修理厂试点市场化、契约化运行模式,节省外部维修开支,堵住了效益“出血点”、找出了“创效源”;实行精煤销售网上竞价方式,截至目前成交近30单……“六比六争”活动开展以来,枣矿集团滨湖煤矿在经营管理“正”与“负”上深挖潜能,用解放思想的“金钥匙”,打开了提质增效的“同心锁”。

该矿把统一思想、提高认识作为提质增效的“压舱石”,围绕争当“七个示范”内容,创新开展了“劳动创造幸福、实干成就事业”教育实践活动,深入基层一线,走进车间班组,走到职工身边,进行巡回宣讲,告知职工家底和实情,让职工了解矿井提质增效的差距在哪里,下步提升的举措有哪些。并利用班前会等时间,广泛征求职工在提质增效方面的意见建议,引导广大干部职工树牢“干毛巾也要拧出水来”“过紧日子就是为了过好日子”的思想,凝聚了“人人都是创效点、人人都是创效源”的共识。

解放思想不仅要解放在头脑里,更要解放在实际行动上。该矿分专业、区队、班组三个层次,聚焦管理、系统、技术等重要环节和关键部位,从物资管理、修旧利废、工艺改革等方面多点发力,全面奏响提质增效“奋进曲”,产生了“1+1>2”的叠加效应。

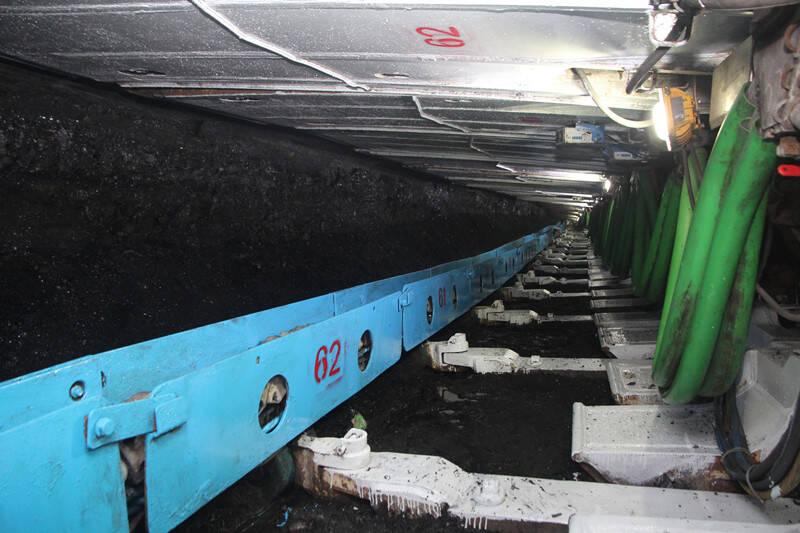

该矿转变传统“一面一采”工作模式思维,积极探索极不规则工作面开采方式,通过边生产边安撤加旋转调采工艺,成功完成21608(上)和21608(下)两个工作面生产的过渡衔接,减少1个工作面的安撤,节省安撤费用约300余万元,可多回收煤炭资源5000余吨,降低了生产成本,实现了回收资源最大化。

为破解采掘接续紧张、成本居高不下、无煤柱开采等难题,该矿在分析总结以往成功留巷经验的基础上,打开思路想办法、倾力实践求变革,在16203材料巷探索应用了坚硬顶板“主动承载引导泄压”沿空留巷技术,通过“顶板补强、预裂切顶、墩柱承压、天轨运输”等工艺工序,完成了无煤柱连续开采的目标,实现了资源创效。

掘进生产是矿井投入最大的单位,该矿以优化工艺工序为切入点,研究推广综掘机整机搬家+综掘调向开门工艺,替代传统炮掘开门工艺,在21606材料巷、21601切眼、21609运输巷、21609材料巷施工中得到了成功应用,消除了爆破作业、火工品的管理风险,节省用工和设备配件投入约45万元,不仅降低了人工材料支出,同时提高了掘进效率。

电费成本作为矿井总体成本中的重要一环,在矿井成本构成中占比较大。该矿认真落实用电“避峰填谷”工作要求,围绕采煤、掘进、机电、通防、洗煤等九大专业,分别制定节电措施,合理优化生产时间,将用电管理纳入市场化,加强用电计划、用电分析、用电考核的全流程管控,探索应用低耗能高效率的装备,完成了主运输皮带和216辅运、集运皮带永磁电机的升级改造,煤流运输速度随煤量变化调节,节电20%以上,年可节约电费80余万元。

“我们加大物资回收的过程控制和考核兑现力度,一季度累计回收146万余元,复用96万余元,交旧领新67万余元。”该矿财务副总师孙刚说,他们在修理厂试点市场化、契约化运行模式,构建全面预算下的厂部、班组、岗位三级内部市场化运行结算体系,以“精”破粗、以“细”治损,自主完成了75转载机、煤机等设备的维修任务,创效120余万元。

该矿抢抓当前煤炭销售有利时机,找准采场与市场的结合点、产量与质量的平衡点,持续深化产、选、洗、运、销一体化协同,严格执行“等高采煤”、煤机手煤质津贴、TDS前置选矸、掘进分矸分运等工作制度,全程做好重介分选和煤泥水处理等各个环节的实时监控和调节,并两眼向外开拓市场,实施精煤销售网上竞价模式,实现增效160余万元,出现了求大于供的良好局面,实现了以质促销、以质增效、以质保价。

“我们聚焦‘管理提升年’活动,坚持将经营管理、成本压减作为日常工作的管控重点,持续发挥考核‘指挥棒’作用,压实各层级经营管理主体责任,不断拓展延伸管理内涵,持续提高经济运行质量。”该矿党委书记、矿长王成说。

该矿立足“两化融合”和“全面预算”,优化完善内部市场运营机制,建立矿对专业、专业对区队、区队对班组、班组对个人“四个层级”的内部全方位市场关系管理模式,完善煤炭、物供、电力、修理、租赁、车辆、后勤、人力资源、创新创效等九大内容的考核标准,通过“精益化考核+市场化结算”流程管控,正负激励政策,倾力打造薄煤层经营生产型矿井。