“锅炉后墙水冷壁超温!左右侧主再热蒸汽的温度偏差超过20℃!及时调整一次风量!”

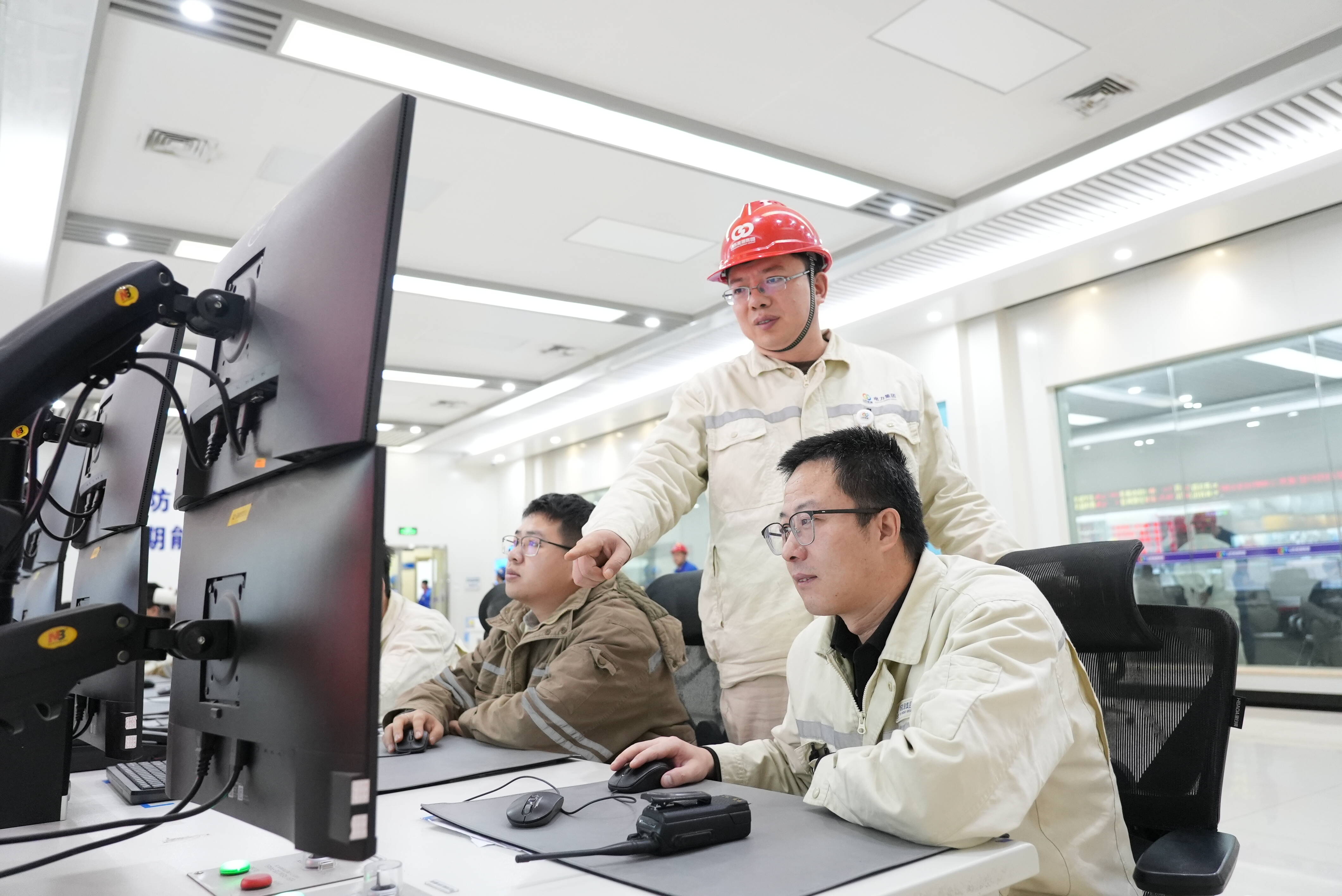

近日,在新能源集团盛鲁电厂集控室内,一场原本需要聘请外部专家进行技术调整的技术工作正由盛鲁电厂的职工自主完成。过去,在煤电行业内,一次风调平工作高度依赖于外部专家的现场调试,不仅调试周期长、成本高,更难以实现对锅炉燃烧状态的实时动态响应。

如今,随着职工技能水平的进一步提升,一次风调平工作已由计划性工作升级为常态化监测与调试,不仅实现了从“被动应对”到“主动预防”的转变,更成为行业内首家自主掌握该项技术的电厂。

“我们通过提升职工的技术操作水平,不仅实现了锅炉燃烧均匀性的质变跃升,更同步提升了机组运行的安全性、可靠性、经济性与灵活性,每年不仅节省高昂外聘专家的费用,还大幅缩短了调试周期,提升了响应效率。”盛鲁电厂发电运行部副部长王磊说道。

在职工技能水平得到极大地提升的基础上,一次风调平作为防止锅炉水冷壁因受热不均产生热应力而拉裂水冷壁管的重要举措,不仅有效提升了机组运行的可靠性与安全性,更极大程度上降低了因水冷壁拉裂而造成非计划停机的风险,为机组长周期安全稳定运行筑牢了坚实的技术支撑。

在此基础上,更值得关注的是,一次风调平技术实施后,低负荷时前墙水冷壁温度偏差相较于以往降低了接近40℃,提高了锅炉低负荷运行的可靠性,不仅能为电网提供更优质的调峰服务,也使机组在新能源高渗透率场景下更具运行韧性与调节弹性。

在能源结构加速转型的当下,谁能更加掌握高精技术,谁就能在煤电低碳转型的浪潮中占据先机。盛鲁电厂以技术革新推动运维模式变革,将关键核心技术牢牢掌握在自己手中,不仅提升了机组灵活性和安全性,更以自主可控的实践路径,为行业提供了可复制、可推广的“煤电智能化升级”范本。

(未经授权禁止转载)