变动生产成本较预算下降7.68%,机关十项节支费用较预算下降65%,控员提效节约人工成本近5000万元,存量资产盘活和财务创效近3.5亿元……

今年以来,面对复杂多变的市场形势,新材料公司坚定不移落实山东能源集团“降本增效八项硬措施”,全面推进“厉行节约 严控成本”“十项费用节支行动”,聚焦原料、电力、燃料、人工、维修费、安全环保等六大成本管控模块,强化对标管理、落实精准降本,交出一份降本增效的满意答卷。

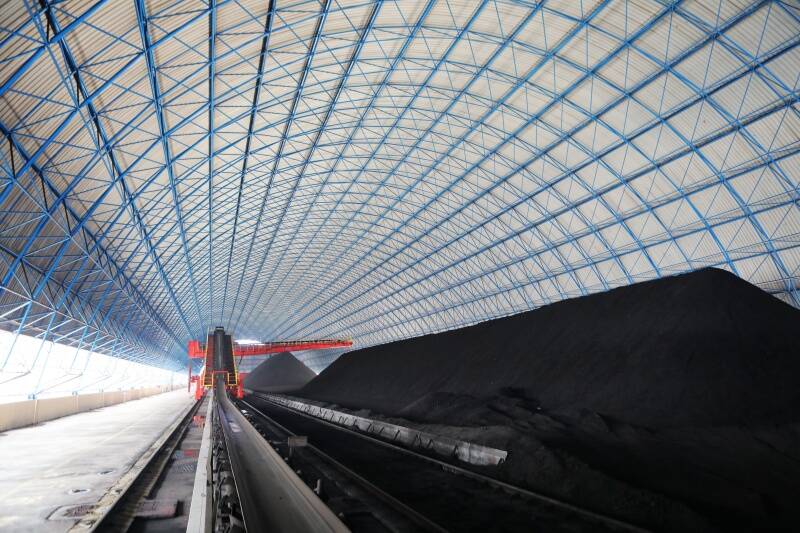

抓源头强供应 稳住基本盘

稳定供应是生产运行的基本保障。生产材料是成本“大头”,也是降本的重要攻坚点。新材料公司各单位围绕生产供应发力,持续放大内部协同效应,源头降本成绩显著,截至目前,物资采购成本同比下降5.67%,内部协同创效2.2亿元。

(东华科技原煤均化堆棚)

东华科技实行原辅材料“砍一刀”,通过谈判方式采购价格直降5%,大大降低采购成本。上半年,粉煤灰市场价格跌至历史低点,东华科技迅速出击,成功实现近2000吨粉煤灰“零元购”,同时配合其他原材料低价补仓,实现创效近3000万元。山东玻纤持续拓宽矿石、化工原料等物资采购渠道,建立“比价议价机制”,对重点原材料实行“周调价、月复盘”,累计节约成本1500余万元。

与此同时,新材料公司在内部协同上下足功夫,实现“1+1>2”的“双赢”。粉煤灰是东华科技适合的生产燃料,而在兄弟单位齐翔腾达,粉煤灰原本作为废旧物资进行管理处置,经过内部协同方式,双方达成长期合作,每年可共同节省成本百万元。齐翔腾达通过集中招标和长协采购,将原燃材料价格锁定在合理区间,用财务管控手段为供应链撑起“保护伞”。今年以来,原料端累计完成10项指标,同比创效超2亿元,切实稳住了大宗原料供应和成本底线。

控过程降能耗 攻坚效益点

能耗指标是生产成本的重要环节,是生产降本的“重头戏”。以山东玻纤为例,能耗占到生产成本的32%。

面对“能耗难题”,山东玻纤推进数智赋能能源管理,实现生产全过程能耗实时监控和自动优化,同时坚持持续创新窑炉燃烧工艺和能量回收工艺,每座池窑年减少天然气消耗150多万立方,窑炉余热再利用每年可节约蒸汽约210吨,能源利用效率提高25%。

(齐翔腾达组织相关人员召开经营分析会)

齐翔腾达大力推行“干毛巾计划”,财务人员走出办公室,深入车间班组,与一线职工一道逐项拆解能耗和成本细节,把财务数据与生产实际“捆”在一起,实现了从“事后核算”到“事前预判”的转变。月创效70余万元,全年增效800余万元。

无独有偶。东华科技通过鱼骨图、TBP八步法深入分析,精准锁定电费“能耗高地”,制定避峰填谷制度化措施。仅今年上半年,原料磨系统和煤磨系统避峰时长同比分别增加36.05小时和87.9小时,输配容电费同比下降28%,为企业腾出了新的效益空间。在此基础上,余热发电、低氮燃烧等节能措施同步发力,吨产品能耗稳中有降,成功扭转电费居高不下的被动局面。

抓核心重控员 全面提效能

走进钙基新材料产业园工业钙石加工线,钙石破碎、加工、运输已无需人工参与,人员只需要在中央控制室远程操作,就能实现全流程控制,人均创效同比增利163.84%,节约人工成本近300万元。

(东华科技工业钙石加工线中央控制室)

今年来,新材料公司将控员增效作为降本增效、应对严峻市场形势的有力举措,以“六定”管理为抓手,围绕机关减员、生产控员、智慧换员等方面全面发力,控员指标完成299人,节约人工成本近5000万元。

把目光投向山东玻纤,在智能化减人提效方面表现突出。以其5号生产线为例:过去同等规模生产线生产需要近300人,如今数字化智能化生产线全面投产,只用150余人就能完成年产17万吨,人均产能提高了3倍,人工成本年降1500万元以上。

(山东玻纤五号生产线)

齐翔腾达全面对标华鲁恒升,聚焦精干高效,理顺管理程序、加强组织建设,全面实施机关机构改革。改革后该公司机关职能部门总数同比压减25%,人数减少110人。在此基础上,持续深化“六能”机制,扎实落实人力资源管理30条硬措施,加强后备人才培养,有效激发内生动力与人才活力,为企业高质量发展注入持续动能。

(未经授权禁止转载)