鲁西矿业梁宝寺公司秉持精打细算的管理思维,通过安全筑基、生产提效、标准赋能、降本攻坚四轮驱动,走出一条高质量发展新路径。

(实时监测精准预警)

安全为基:织密生产“防护网”

“办矿先治灾、抓大不放小”是梁宝寺公司刻在骨子里的安全理念,该矿构建“全员、全过程、全方位”安全管控体系,让科技成为安全最硬核的支撑:设备安全监测系统化作“千里眼”,24小时实时监控生产设备,AI预测模型对支架、采煤机等关键设备进行位移、应变、振动监测,提前预判故障风险。“一通三防”更显巧思,自动无压风门与变频风机组成“智能拍档”,按需供风精准到每个作业面;“长压短抽”除尘系统如“空气净化器”,93%的除尘率让井下作业环境焕然一新。从设备监测到环境优化,全流程管控让安全从口号变为可触摸的生产底色。

(井下标准化现场)

科学组织:激活效率引擎

摒弃“突击式”蛮干,该公司以“五定管理法”将月度指标拆解为每日“小目标”,推动采掘工序“无缝衔接”。现场推行“分区分段”可视化网格管理,为每个作业区段建立电子档案,责任精准到人。运输系统两部皮带机拐弯装置实现“一巷一皮带”运输,侧卸式装岩机让巷道出渣效率提升近一倍;辅助运输集控系统化身“地下交通大脑”,对无轨胶轮车、单轨吊机车等三类机车信号闭锁与智能调度,通过“分时分运”优化资源配置;“六位一体”生产模式与可视化网格管理联合,让物料运输效率提升20%,生产现场如同按下“加速键”。

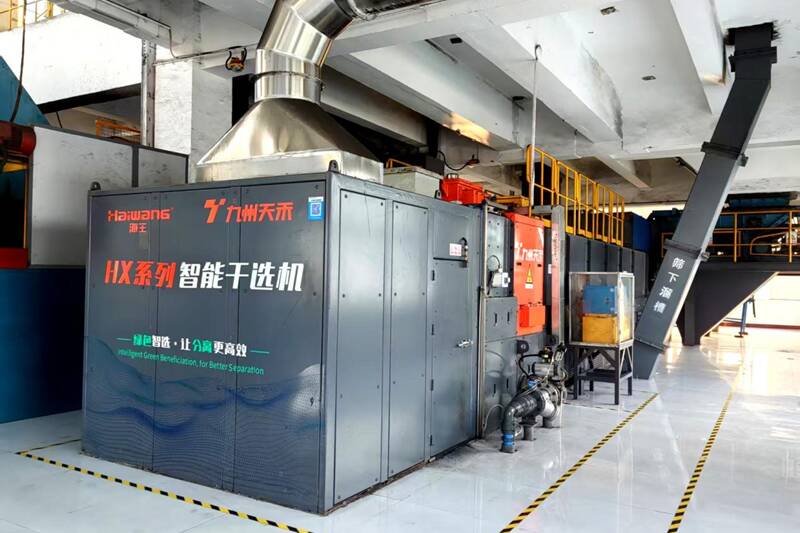

(绿色智选让分离更高效)

降本增效:拧紧效益阀门

资源利用方面,该公司推行“小煤柱、无煤柱”和“一巷多用”,提升综合回收率和精煤回收率。物资管理实行“精细化领用”,材料消耗台账细化到每颗螺栓。在机修厂的修旧利废车间,借助整形、除锈、焊接、修补、刷漆等多道工序进行修复,让旧料变新料“满血复活”。通过选煤厂智能分选系统AI成像,矸石带煤率从2.11%降至0.46%,每年“捡回”390万元,优减4名岗位人员。此外,“金点子征集”“揭榜挂帅”等活动推动全员参与创效,形成“人人都是经营者”的全员创效格局。

(对标取经专业赋能)

标准筑基:全员对标强基

以提升全员素能为抓手,该公司推行每日一学、每周一课、每月一考“三个一”培训机制,强化职工懂标准、用标准的意识。同时,他们推行“专业主导、工区主干”管理理念,通过“走出去、请进来”开展对标学习,将质量标准渗透到采煤、掘进等专业现场施工各环节,打造“精品工程”,让标准化从制度文本落地为井下每一处施工细节,成为效率与安全的双重保障。

“今天的精细,是为了明天的精进;当下的点滴节约,是为了未来的全面提升筑基。”梁宝寺公司以扎实的管理在降本增效、精细管理上苦练内功,更以创新魄力在科学发展、质效提升中开拓新局。

(未经授权禁止转载)