仲夏时节,枣矿集团田陈煤矿电液控修复中心内,职工胡丽正全神贯注地进行阀组调试。随着他指尖的精准操作,“1号位正常,2号位阀串工作位窜液……5号位电磁先导阀回弹缓慢”的报数声清晰传出。这套严谨的流程,正是该中心日复一日的核心工作。

今年以来,田陈煤矿紧扣“精益”核心,深化实施“六精六提”融合管理模式,围绕“降成本、提效益、提效率”目标,持续优化生产管理、成本控制与自主改善等关键环节,将精益理念贯穿生产经营全过程,通过制定精益修理规划、优化场地布局、探索修理机械化与智能化、深化定额管控等措施,以实实在在的创效成果检验精益管理成效,为经营质效最大化提供坚实支撑。

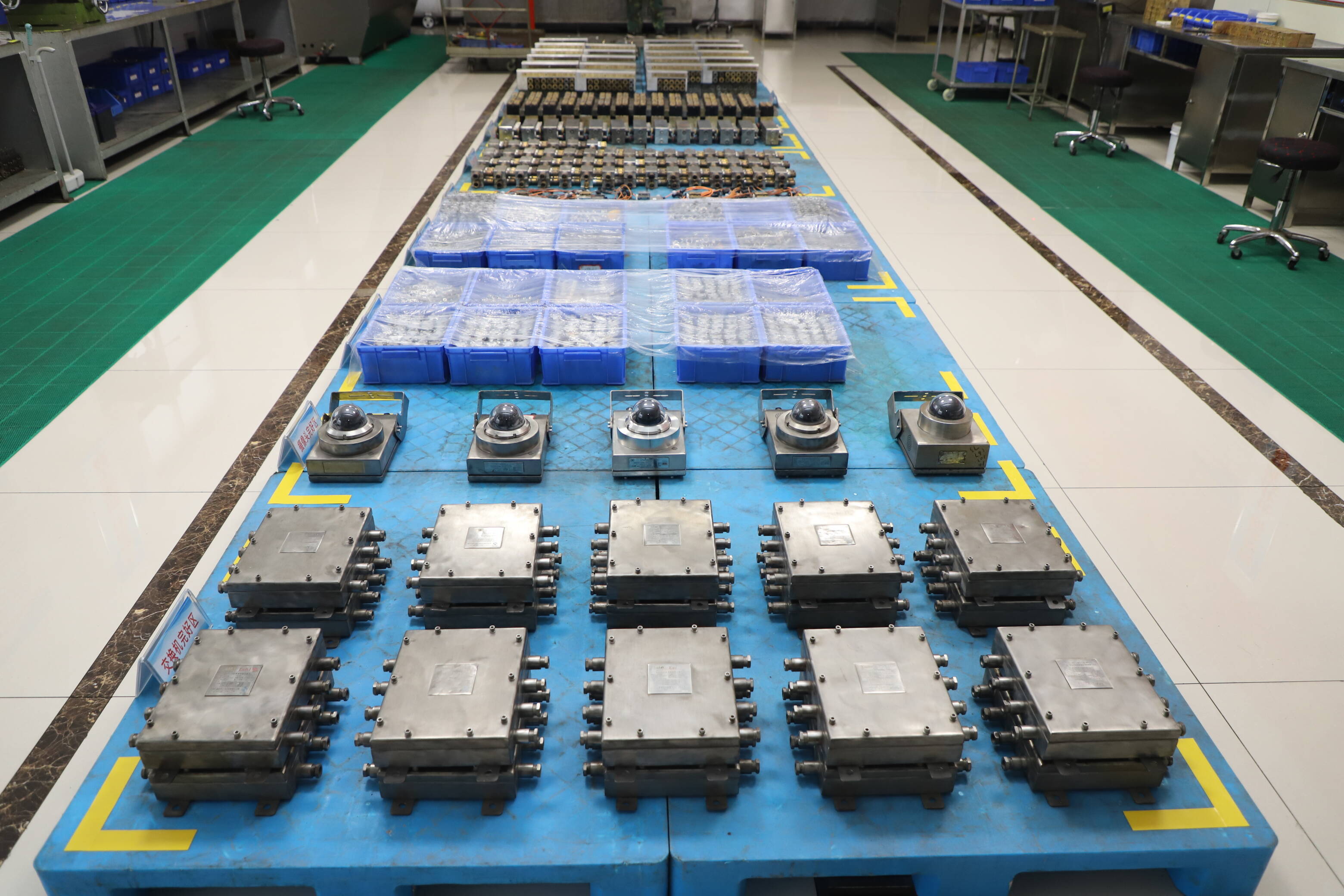

走进这个面积不足40平方米的电液控修复中心,一套套阀组正经历着拆解、清理、打磨、维修、组装和调试的全过程,操作流程清晰,已然形成一套规范体系。

该矿设备修理厂主任严学道出了一笔经济账:“我们井下单架液压支架使用的电液控阀组,包含主阀、副阀及众多精密阀芯,市场采购价每套超过5万元。以往外委修复每套成本约1.8万元。而依托中心自修,成本显著降低,平均每套可节省资金1万余元。”他补充说,“以年均修复300余套计算,仅此项维修业务,就能为矿井创造效益300多万元。”

井下复杂的水质和恶劣的工作环境,导致电液控液压系统配件损耗严重,长期依赖外部维修耗费巨大。为扭转这一局面,他们组建自己的专业维修队伍,攻克电液控维修技术难题,电液控修复中心由此应运而生。

组建之初,面临着无经验、缺技术、少装备的窘境。成员们迎难而上:四处查找零散资料,反复拆解、组装设备以掌握结构与原理;缺少专业试验仪器便自行设计加工;配件短缺就回收复用旧件;没有专用拆卸工具就动手自制工具。克服无数次失败后,中心在成立的第15天,终于成功修复了首套电液控配件。

“只有实现维修原装化,才算真正的专业化。”严学强调。为确保维修质量满足安全生产要求,团队选派骨干赴设备源头厂家进行驻厂培训,采用“干中学、学中干”的模式,重点突破整机组装、维修工艺及核心零部件修理等关键技术环节。修理厂智能装备工程师胡冬冬介绍:“通过深度合作与联合攻关,我们与厂家共同创新维修方法,从技术共享到人才支持,全方位提升了维修品质。”

持续提升服务质量、严控维修成本、为矿井安全生产保驾护航,是中心的不懈追求。为此,他们依托专业维修、部件再利用、设备升级改造及智能化提升等手段,构建了涵盖技术引领、方案指导、实训赋能的全方位设备周期服务体系,从拆检定损、价格核算、质量监控到后期跟踪,全程覆盖,有效提升了设备完好率,大幅降低了故障率,有力地支撑了矿井安全高效运行。

“我们班组女职工多,过去拆装设备常需蹲地作业,除锈、上螺丝既耗体力又费时。”电液控修复中心班长孔延峰介绍了工作环境的改善,“如今装备了阀件操作台和电动拆阀工具,工作效率显著提高,体力消耗减少近半。”他们还创新应用技术成果,自制阀件操作台,让拆解、清洗、组装、检测和上架等工序形成一条规范化的“流水线”,工效倍增。

今年1-5月份,电液控修复中心已成功修复各类核心配件3577件,直接创效近百万元,生动诠释了“小车间”也能创造“大效益”。

“降本增效永无止境。”田陈煤矿矿长鲁伟说,“我们将持续深化‘六精六提’精益管理,强化全面预算管理与内部市场化运行,紧盯生产经营全过程关键要素,深挖内潜,严控成本,不断提升经济运行质量,助推矿井高质量发展。”

(未经授权禁止转载)