在新冠疫情、煤炭保供、化工市场急剧变化等重重困难影响下,山能化工榆林能化公司甲醇价格长期居于低位,完全成本增加,边际效益降低。记者采访了解到,在榆林能化,煤炭作为最重要的化工原料,已经占据了甲醇生产成本的70%,一场全方位的煤炭革命,迫在眉睫!

穷则变——不破不立

煤化工企业的核心是煤。今年以来煤炭单价持续走高,造成气化用煤成本不断升高,成为制约公司降本增效的最大阻力。

如何在保证气化炉稳定运行的前提下降低用煤成本?如何才能解决煤炭‘卡脖子’问题?榆林能化党委书记、总经理王伟给出了自己的解题之道——“向煤炭管理要效益,向配煤管理挖潜能”。

(图为公司领导班子对运煤车辆进行突击检查)

“形势在变、任务在变、工作要求也在变。”王伟强调,“要全方位强化煤炭管理,完成原料煤‘细变粗’、工艺操作‘粗变细’是榆林能化降本增效、扭亏增盈的唯一生存法则。”

该公司领导班子迅速达成共识,煤炭管理必须要从粗放式向精益化转变。要积极探索煤炭配比方式,通过不同煤种的掺配优化,在保障气化炉长周期高负荷运行的同时,将煤炭成本降到最低。

变则通——事不避难

“所当乘者势也,不可失者时也。”实践证明,危机来了并不可怕,可怕的是迷惘、悲观和无所作为。面对风险和挑战,正确的态度应该是锤炼主动求变的胆魄,充分发挥积极性、主动性、创造性。

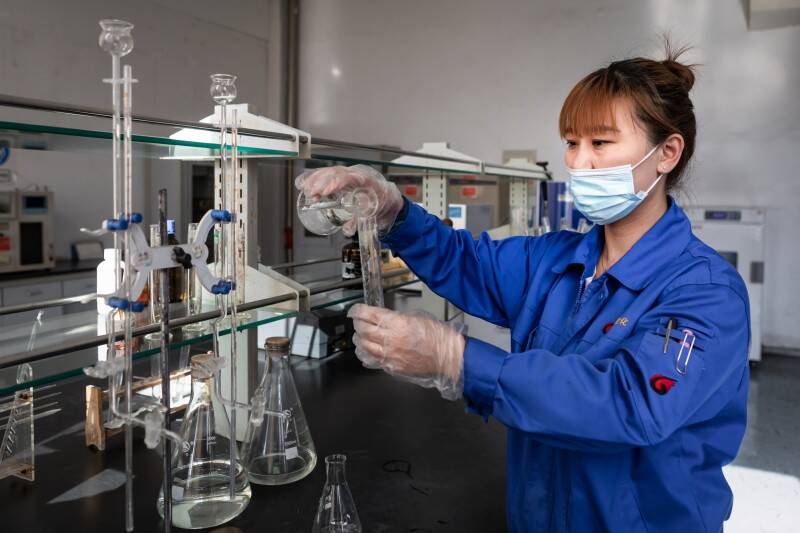

(图为储装运车间员工对煤质进行随机抽样)

榆林能化成立试烧领导小组,开展配煤掺烧课题攻关。在困难面前,攻关小组并没有退缩,凭借“事不避难、敢于承担、奋勇向前”的干事创业精神,立下“军令状”,勇挑重担,夜以继日连轴转,经多次研究模拟试验,摸索出不同负荷条件下、不同原煤种类、不同煤质的掺配方案,选取本地具有低价优势的煤炭“粗粮”供应矿点2-3家,将价格较低、质量相对较差的部分矿点沫煤作为气化用煤。通过技术创新,在保证生产系统稳定运行的前提下,逐步将沫煤掺烧比例由10%、15%、20%提升至25%,实现公司经济效益和系统稳定双丰收。

“首先储装运车间通过取样水洗形成煤炭灰分趋势图,科学预判,提前吹哨。”生产技术部相关负责人说到,“然后经过反复模拟计算、绘制粘温曲线,再通过实验室实际测灰熔点和粘温曲线,我们终于敲定了实际操作方案和应急处置措施,确保本地低价沫煤入炉后能够稳定运行。”

据了解,截至目前该公司累计采用了17种配煤方案、配煤比调整37次。甲醇完全成本降低约90元/吨,边际贡献增加近200元/吨,“配煤”创效约1600万元/月,真正意义上将陕北近距离、低价位煤炭资源转化为的企业降本增效、扭亏增盈地关键。

通则达——精益求精

“满眼生机转化钧,天工人巧日争新。”根植于实践的创新才更加有活力与生命力,创新也才能不断更替。

(图为质检中心分析人员认真取样分析)

沫煤掺烧期间,该公司编制《沫煤掺配试烧方案》,组织专业人员每日对数据进行整理,对系统工况进行精细调节、整体优化;质检中心对每日煤浆取样进行沉降实验,维持水煤浆添加剂比例稳定;煤浆浓度控制住61.5%-62%之间,新鲜气氢碳比在1.95-2.05之间,入塔氢碳比控制在4.2-5.2之间;对不同负荷段的工艺参数与掺烧前工况进行对比分析,积极摸索、优化,从而提升气化炉对沫煤掺烧过程的适应性,为今后的掺烧工作拓宽空间、提供依据。

掺烧沫煤后,由于硅铝比相应变高,会出现漂珠增加的情况。该公司加强对运行气化炉的特护管理,主动设置漂珠收集装置,每班记录漂珠收集情况。目前气化炉运行稳定,有效气含量均在83%左右,气体成分未发生较大变化,激冷室排渣正常,未出现堵渣状况。

(图为该公司中央控制室操作人员各司其职,紧盯生产曲线)

不仅如此,榆林能化迎难而上、主动作为,牢牢把握煤炭管理的主动权,最大限度保证煤质管理措施落实到位,提高煤质管理制度执行力。该公司着手建立周边煤炭矿源信息数据库,摸清周边煤源矿点的详细信息。该公司副总经济师黄孝华、经管部副部长袁超不顾疫情风险,对周边的煤矿煤种展开密集调研和筛选工作,收集掌握周边17家煤矿煤质信息,为煤炭价格的比选、煤种的优化配比提供了详实的数据支撑。

据了解,今年8月份,该公司成立由该公司党委书记、总经理王伟任组长的煤炭管理工作领导小组,加强煤炭管理,提高煤炭库存,严格按照冬储煤节点完成煤炭储备;制定完善包括采购、运输、检验、储运、结算及冬储煤全流程《煤炭管理制度汇编》;采用物泊智能系统,实时监控行车轨迹和异常停车现象;打造“三严三精”煤炭管理方法;每周定期组织开展专项检查,对运煤车辆、煤炭进行全流程跟踪检查,全方位进行查缺补漏,极大的提升了煤炭管理水平。

“步步常由逆境行,极知造物欲其成。”逆境之中,方显榆林能化的坚韧与执着。通过强化煤炭购、存、配、用全方位管理,精益化的效能最终通过真金白银体现出来。榆林能化找对了路子,找到了企业降本增效、扭亏增盈的关键点,在高质量发展征途中榆林能化必将乘风破浪,奋勇前行!